Công việc sản xuất

Bộ phận Sản xuất, dựa trên các thông số kỹ thuật do bộ phận R&D cung cấp theo yêu cầu của khách hàng, lập kế hoạch sản xuất, đảm bảo tất cả nguyên liệu thô, linh kiện và dụng cụ được chuẩn bị đầy đủ trước khi sản xuất để tránh chậm trễ sản xuất. Nguyên liệu thô và linh kiện cần thiết được mua dựa trên kế hoạch sản xuất. Những nguyên liệu thô này trải qua quá trình gia công cơ khí, chẳng hạn như cắt và khoan, để sản xuất các linh kiện khác nhau. Thông qua hàn, các bộ phận này được lắp ráp thành bán thành phẩm hoặc linh kiện.

Các linh kiện sau đó được chế tạo, lắp ráp và thử nghiệm theo bản vẽ thiết kế để tạo thành cấu trúc cơ bản của sản phẩm. Trong quá trình sản xuất, việc giám sát chất lượng và ghi chép dữ liệu theo thời gian thực được thực hiện để đảm bảo mỗi bước đều đáp ứng các tiêu chuẩn chất lượng.

Sau khi hoàn tất sản xuất, sản phẩm được kiểm tra lần cuối để đảm bảo tuân thủ các thông số kỹ thuật và yêu cầu của khách hàng, tiếp theo là các thử nghiệm chức năng cần thiết. Sản phẩm sau đó được đóng gói để bảo vệ trong quá trình vận chuyển, dán nhãn và sắp xếp theo yêu cầu của khách hàng.

Sản phẩm cuối cùng được lưu trữ trong kho, chờ xuất xưởng. Quản lý hàng tồn kho được thực hiện để đảm bảo hoạt động hậu cần diễn ra suôn sẻ. Cuối cùng, dựa trên đơn đặt hàng của khách hàng, các thỏa thuận vận chuyển được thực hiện để đảm bảo giao hàng đúng hạn và an toàn cho khách hàng.

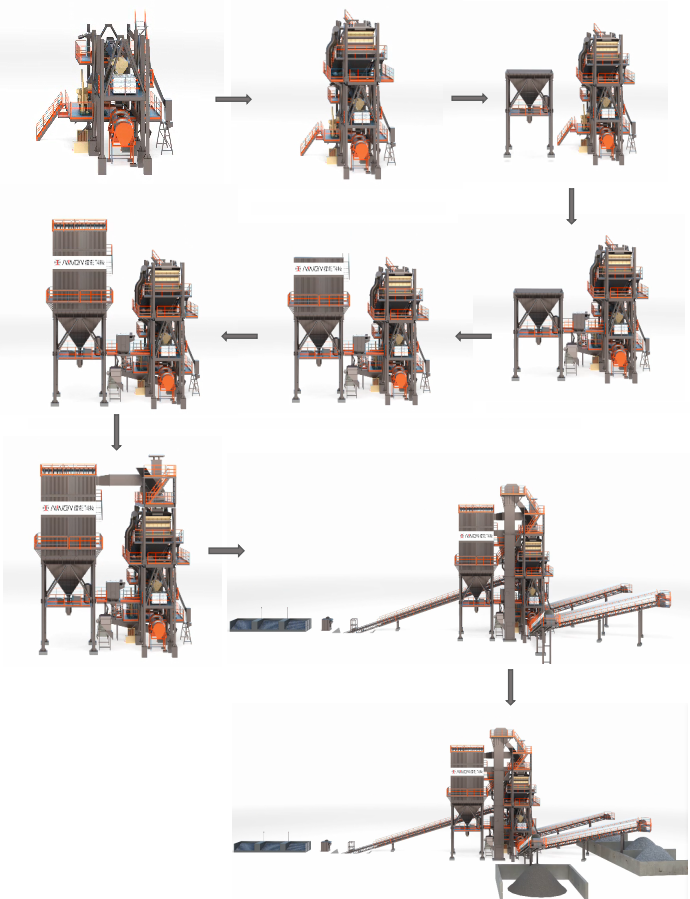

Quy trình lắp đặt thiết bị

Ninon áp dụng quy trình lắp đặt thiết bị tiêu chuẩn hóa và có hệ thống để đảm bảo việc lắp đặt tất cả thiết bị sản xuất an toàn, hiệu quả và chất lượng cao. Quy trình được thiết kế cẩn thận nhằm giảm thiểu rủi ro tại công trường, rút ngắn thời gian lắp đặt và đảm bảo thiết bị hoạt động ở mức hiệu suất tối ưu ngay từ đầu.

1. Chuẩn bị trước khi cài đặt

Trước khi lắp đặt, đội ngũ kỹ sư của chúng tôi sẽ tiến hành khảo sát chi tiết mặt bằng và đánh giá môi trường lắp đặt, điều kiện nền móng và mức độ sẵn sàng của cơ sở hạ tầng. Bản vẽ kỹ thuật, sơ đồ bố trí thiết bị và hướng dẫn lắp đặt được xem xét cùng khách hàng để đảm bảo tính chính xác và khả thi. Thiết bị nâng hạ, dụng cụ và vật tư phụ trợ cần thiết được chuẩn bị trước.

2. Định vị thiết bị và công tác nền móng

Dựa trên bản vẽ mặt bằng đã được phê duyệt, việc định vị chính xác từng cụm thiết bị được thực hiện. Công tác móng, bao gồm đổ bê tông, đặt bu lông neo và san lấp mặt bằng, được hoàn thiện theo tiêu chuẩn thiết kế, đảm bảo độ ổn định kết cấu và khả năng chịu lực.

3. Lắp đặt và lắp ráp thiết bị

Đội ngũ lắp đặt chuyên nghiệp của chúng tôi thực hiện lắp ráp cơ khí, kết nối đường ống, đấu nối dây điện và tích hợp kết cấu cần thiết. Các bộ phận quan trọng như máy cấp liệu rung, máy nghiền, máy phân loại và băng tải được lắp đặt theo các yêu cầu nghiêm ngặt về căn chỉnh, cân bằng và mô-men xoắn để ngăn ngừa rung động, mài mòn và hư hỏng sớm.

4. Gỡ lỗi và kiểm tra hệ thống

Sau khi lắp đặt cơ khí và điện, giai đoạn gỡ lỗi hệ thống toàn diện được thực hiện. Giai đoạn này bao gồm thử nghiệm không tải, thử nghiệm có tải và điều chỉnh hiệu suất. Các thông số như tốc độ cấp liệu, tần số rung, độ chính xác phân loại và thông số xả được điều chỉnh để đáp ứng yêu cầu của dự án.

5. Kiểm tra và nghiệm thu an toàn

Sau khi hoàn thành, chúng tôi sẽ tổ chức kiểm tra an toàn và nghiệm thu chung với sự tham gia của cả đội ngũ kỹ thuật và khách hàng. Tất cả thiết bị phải vượt qua các đánh giá an toàn về cơ khí, điện và vận hành trước khi đưa vào sản xuất chính thức.

6. Đào tạo & Bàn giao

Chúng tôi cung cấp đào tạo tại chỗ cho người vận hành và nhân viên bảo trì để đảm bảo sử dụng thiết bị đúng cách và thực hiện quy trình bảo trì hàng ngày. Tài liệu chính thức và hướng dẫn vận hành được bàn giao để tham khảo trong tương lai.

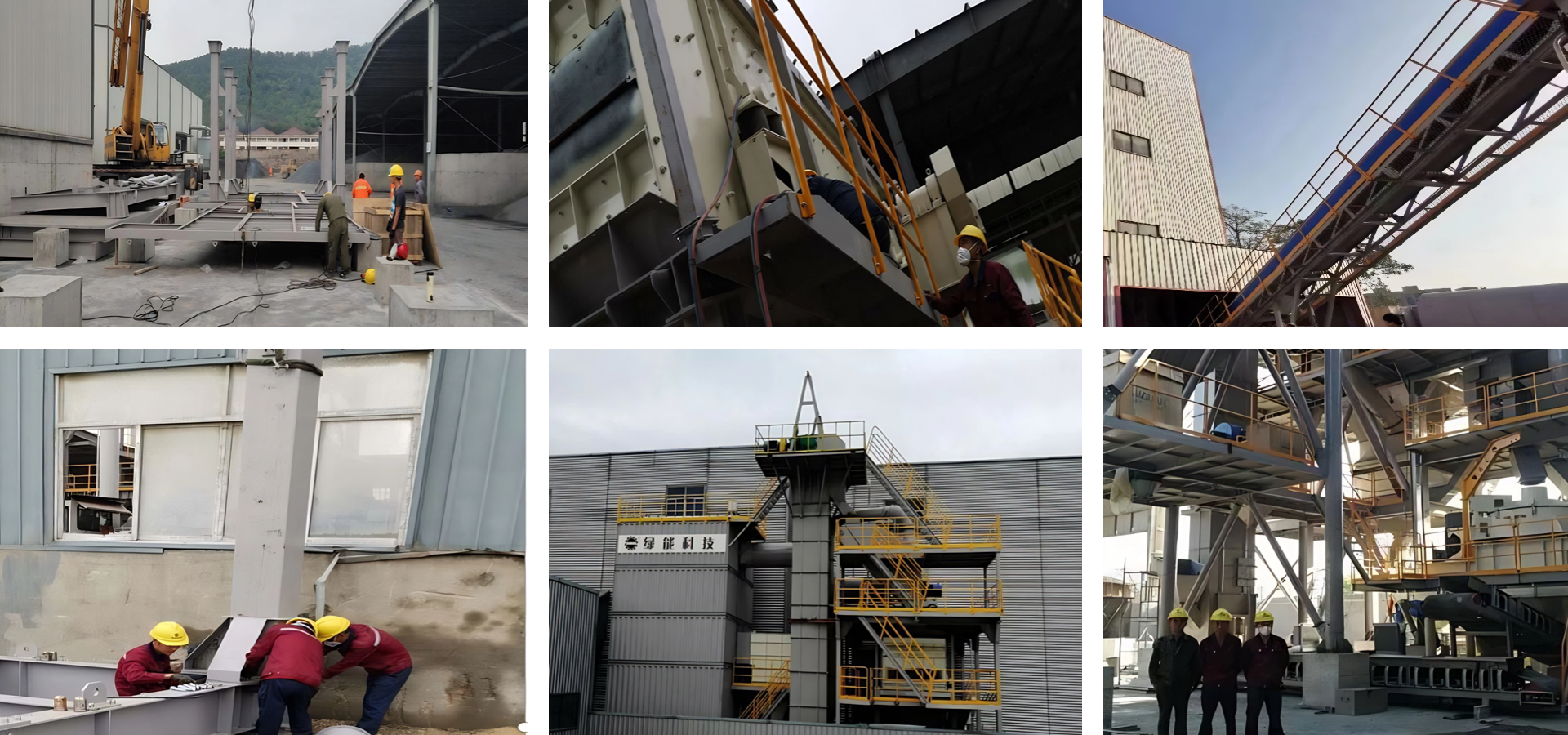

Lắp đặt tại chỗ

Sản phẩm bán thành phẩm và thử nghiệm sản phẩm

Sản phẩm bán thành phẩm

Kiểm tra sản phẩm

Hàng thành phẩm trưng bày