Hiện nay, các quy trình sản xuất cát phổ biến trên thị trường là sản xuất cát khô và sản xuất cát ướt. Vậy so sánh hai quy trình này, quy trình nào phù hợp hơn với yêu cầu sản xuất cát hiện nay?

Quy trình sản xuất cát khô, được phát triển dựa trên phương pháp ướt truyền thống, khác biệt chủ yếu ở chỗ liệu có sử dụng nước để loại bỏ các hạt mịn trong dây chuyền sản xuất cát nhân tạo hay không. Dây chuyền sản xuất cát nhân tạo khô không sử dụng nước. Nó sử dụng máy nghiền và tạo hình cát, sau đó sử dụng phân loại khí và loại bỏ bụi để kiểm soát hàm lượng bột và loại bỏ tạp chất. Dây chuyền sản xuất cát nhân tạo ướt yêu cầu máy rửa cát để rửa sạch vật liệu do máy nghiền cát tạo ra, giúp loại bỏ bùn và tạp chất hiệu quả.

Quy trình luồng

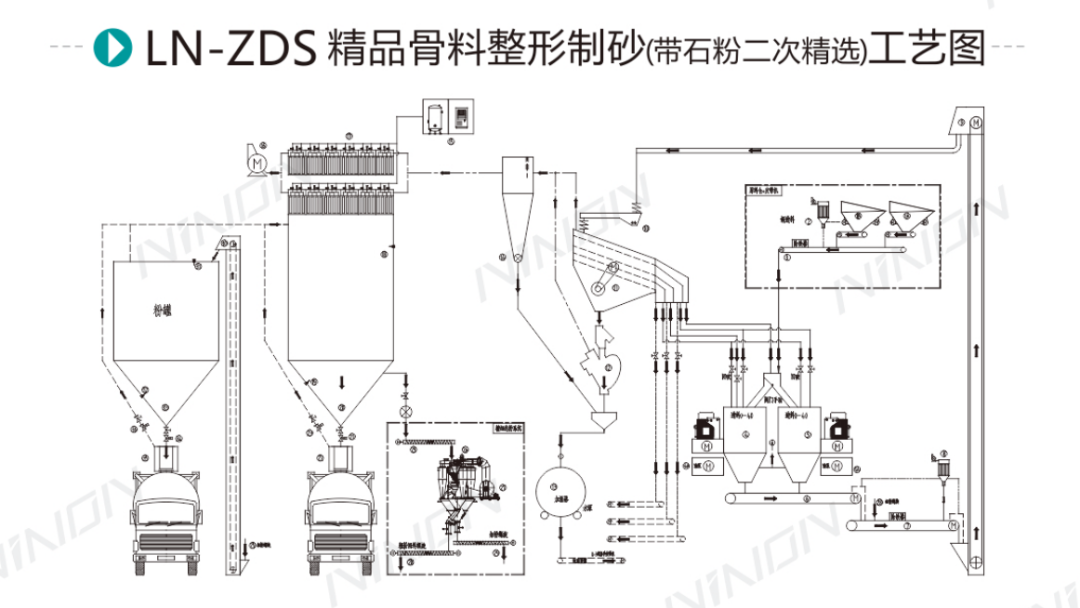

Sản xuất cát khô: Một dây chuyền sản xuất cát nhân tạo điển hình sử dụng quy trình khô tích hợp một số thành phần chính: máy cấp liệu rung, máy nghiền, băng tải, máy sản xuất cát, sàng rung, thang máy, máy tách bột hiệu suất cao, cụm silo và máy thu bụi. Quy trình này thường bao gồm các công đoạn như nghiền thô, nghiền vừa và nghiền mịn, và định hình cuối cùng trong máy sản xuất cát.

Làm cát ướt: Trong quá trình chế biến đá, va chạm mạnh trong máy tạo cát và hàm lượng đất tự nhiên trong nguyên liệu thô tạo ra cát nhân tạo chứa cả bột đá và bột bùn. Mặc dù một lượng bột đá vừa đủ có thể giúp lấp đầy các khoảng trống trong bê tông, nhưng bột bùn lại ảnh hưởng nghiêm trọng đến chất lượng. Để giải quyết vấn đề này, dây chuyền sản xuất cát nhân tạo sử dụng quy trình ướt được tích hợp máy rửa cát để loại bỏ tạp chất, đảm bảo sản phẩm cuối cùng đáp ứng các tiêu chuẩn xây dựng.

Sự khác biệt và ưu điểm

(1) Trong dây chuyền sản xuất cát khô, máy tách bột kiểm soát hàm lượng bột đá theo tiêu chuẩn quốc gia, nâng cao cường độ và độ nhớt của bê tông. Hệ thống này xử lý vật liệu từ máy sản xuất cát, chỉ tách các hạt mịn dưới 0,75mm để tạo ra cấp phối hạt hợp lý hơn từ 0,75mm đến 4,75mm.

(2) Trong dây chuyền sản xuất cát ướt, cả bột đá và bùn đều bị rửa trôi, làm giảm độ kết dính và gây hại cho quá trình phân loại. Các hạt có kích thước dưới 0,6 mm thường được loại bỏ trong quá trình rửa.

Do đó, dây chuyền sản xuất cát khô mang lại hiệu quả phân loại tốt hơn và công suất cao hơn so với phương pháp rửa ướt, trong đó máy làm cát đóng vai trò trung tâm trong cả hai phương pháp.

Sự khác biệt trong đầu tư

Dây chuyền sản xuất cát khô sử dụng máy tách bột hiệu suất cao để tách cát-bột, loại bỏ nhu cầu sử dụng lượng nước lớn để vệ sinh, giúp giảm tổng chi phí sản xuất. Hệ thống tách bột hoàn toàn tự động của dây chuyền nhắm mục tiêu đầu ra của máy làm cát (thiết bị cốt lõi của dây chuyền) để phân loại bột chính xác, giúp tiết kiệm trực tiếp chi phí nước mà dây chuyền xử lý ướt thường phải chịu.

Hơn nữa, do không cần bổ sung nước vào máy nghiền va đập trục đứng (một bộ phận quan trọng của máy làm cát) trong quá trình sản xuất cát, nên độ mài mòn của thiết bị được giảm đáng kể. Điều này giúp giảm tần suất thay thế các bộ phận dễ hỏng bên trong máy làm cát, một yếu tố chi phí chính trong vận hành dây chuyền sản xuất cát nhân tạo. Đồng thời, độ mài mòn trên các bộ phận trong hệ thống vận chuyển và sàng lọc của dây chuyền cũng được giảm đáng kể, giúp cắt giảm chi phí sản xuất và chế biến cho dây chuyền sản xuất cát nhân tạo.

Sự khác biệt trong các hạn chế về môi trường

Sản xuất cát khô—với máy sản xuất cát là cốt lõi và là một phần của dây chuyền sản xuất cát nhân tạo—tránh được các giới hạn về môi trường. Phương pháp này hoạt động ngay cả ở những khu vực khan hiếm nước, không giống như các dây chuyền sản xuất cát nhân tạo ướt cần rất nhiều nước. Dây chuyền ướt tiêu thụ nhiều nước (có nguy cơ gây ô nhiễm) và ngừng hoạt động vào mùa đông ở miền Bắc do đóng băng. Trong khi đó, nhà máy sản xuất cát khô, nơi máy sản xuất cát hoạt động mà không cần nước, lại hoạt động bình thường trong thời tiết lạnh. Do đó, sản xuất cát khô dễ dàng được chính phủ phê duyệt hơn về tuân thủ quy định môi trường, lý tưởng cho các khu vực như phía bắc sông Hoàng Hà.

Sự khác biệt trong hiệu suất môi trường xuất sắc

Dây chuyền sản xuất cát khô không cần nước để vệ sinh. Hơn nữa, nó có thể sử dụng hợp lý bột đá tạo ra trong quá trình sản xuất, giúp tiết kiệm nước và tài nguyên khoáng sản ở một mức độ nhất định. Không thải ra nước thải hay bùn thải, dây chuyền này thân thiện với môi trường hơn so với dây chuyền sản xuất ướt.

Sự khác biệt về giá trị kinh tế

Sản phẩm phụ của dây chuyền sản xuất cát khô là bột đá, phần lớn bị thất thoát trong quá trình sản xuất cát rửa bằng nước. Quy trình sản xuất cát khô được trang bị bể chứa bột để thu gom bột đá, cũng có giá trị kinh tế cao.

Phần kết luận

Từ những phân tích trên, có thể thấy quy trình sản xuất cát khô có nhiều ưu điểm hơn so với quy trình sản xuất cát ướt. Cát được sản xuất bằng quy trình sản xuất cát khô có chất lượng tuyệt hảo, độ mịn hợp lý, kết cấu hạt chắc chắn và hình dạng hạt đẹp. Đồng thời, quy trình vận hành trơn tru hơn, tiết kiệm năng lượng, giảm tiêu thụ điện năng và thân thiện với môi trường. Hơn nữa, quy trình này còn giúp rút ngắn các bước công việc, không thải ra nước thải hay bùn thải, do đó không gây ô nhiễm môi trường, sinh thái, dòng chảy, v.v., đạt hiệu quả bảo vệ môi trường tốt. Hơn nữa, chi phí đầu tư tương đối thấp, khiến quy trình này rất được ưa chuộng trong ngành.